Область применения

Область применения

Шпоночные соединения служат для закрепления деталей на осях и валах, например шкивов, зубчатых колес, муфт, маховиков, кулачков и т.д. Соединения нагружаются в основном вращающим моментом

Шпоночное соединение осуществляется при помощи специальной детали – шпонки, которая закладывается в соответствующие пазы, выполненных на сопряженных поверхностях соединяемых деталей. Оно обеспечивает неподвижное соединение деталей для передачи крутящего момента.

Призматические шпонки широко применяют во всех областях машиностроения.

Преимущества:

- Простота и надежность конструкции,

- Удобство сборки и разборки,

- Невысокая стоимость.

Недостатки:

- Ослабление сечений соединяемых деталей;

- Наличие концентраторов напряжений;

- При переходных посадках или посадках с зазором прочность соединения ниже прочности вала и ступицы;

- Трудности обеспечения взаимозаменяемости, заключающиеся в необходимости подгонки или выбора шпонки по пазу, , ограничивающее их применение в массовом и крупносерийном производстве

Типы шпонок

- клиновая врезная (ГОСТ 8791-68), создает напряженное состояние на верхней и нижней гранях шпонки и передает крутящий момент за счет сил трения на них;

- призматическая обычная с скругленными концами (ГОСТ 8789-68), воспринимает нагрузку боковыми гранями;

- призматическая направляющая врезная с закреплением на валу (ГОСТ 8790-68), допускает перемещение ступицы вдоль оси вала;

- сегментная (ГОСТ 8794-68);

- круглая (не стандартизированная).

Соединение клиновыми шпонками

Характеристики соединения клиновыми шпонками (врезной клиновой шпонкой):

- свободная посадка ступицы на вал;

- расположение шпонки в пазу с зазорами по боковым граням, рабочими являются широкие грани шпонки (это связанно с технологическими трудностями);

- передача крутящего момента с вала на ступицу силами трения, образованными в соединении от запрессовки шпонки.

При запрессовке шпонки смещаются центры вала и ступицы на некоторое значение , которое равно половине зазора посадки и деформации деталей. Такое смещение приводит к дисбалансу и при большой частоте вращения неблагоприятно сказывается на работе механизма .

Клиновая форма шпонки может вызывать перекос детали, при котором торцевая плоскость шпонки не будет перпендикулярна оси вала. Обработка паза в ступице с уклоном, который равен уклону шпонки, приводит к дополнительным технологическим трудностям и требует индивидуальной подгонки шпонки по пазу. Такая подонка недопустима в условиях массового производства. По этой причине в условиях современного производства применение клиновых шпонок резко сократилось

Соединение призматическими шпонками

Соединение призматическими шпонками ненапряженное, требующкк изготовления вала и отверстия с большой точностью. Часто посадка ступицы на вал производится с натягом.

Момент передается с вала на ступицу боковыми узкими гранями шпонки. При этом на них возникают напряжения смятия , а в продольном сечении шпонки — напряжения среза.

Для упрощения расчета принимают, что шпонка врезана в вал на половину своей высоты, напряжение смятия равномерно распределяются по высоте и длине шпонки, плечо равнодействующей этих напряжений равно .

У стандартных шпонок размеры b и h подобраны таким образом, что нагрузка соединения ограничивается не напряжениями среза, а напряжение смятия. Поэтому при расчетах обычно используют только условие прочности на смятие.

Шпонку выбирают в зависимости от диаметра вала по ГОСТ 23360-78, определяют размеры поперечного сечения шпонки b и h. Из условия прочности на смятие определяют расчетную длину шпонки l, округляют к стандартному размеру, согласовывая ее с размером ступицы.

Параллельность граней призматической шпонки позволяет в осевом направлении осуществлять подвижные соединения ступицы с валом (коробки скоростей и др.). Силы трения, возникающие при перемещении ступицы в подвижном соединении, могут нарушить правильное положение шпонки, поэтому целесообразно ее крепить на валу винтами.

В некоторых конструкциях целесообразно применять короткие шпонки, закрепленные на ступице.

Сегментная и цилиндрическая шпонки являются разновидностью призматической шпонки, потому что принцип работы этих шпонок подобен принципу работы призматической шпонки.

Соединение с помощью сегментной шпонки

В соединении с помощью сегментной шпонки глубокая посадка шпонки обеспечивает ее более устойчивое положение, чем у простой призматической шпонки. При этом глубокий паз значительно ослабляет вал, поэтому сегментные шпонки применяют, главным образом, для закрепления деталей на малонагруженных участках вала, например на концах валов.

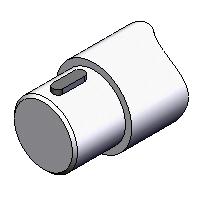

Соединение с помощью цилиндрической шпонки

Цилиндрическую шпонку используют для закрепления деталей в конце вала. Отверстие под шпонку сверлят и обрабатывают развертыванием после посадки ступицы на вал. В высоконагруженных соединениях ставят две или три цилиндрические шпонки, располагая их под углом 180в или 120°. Цилиндрическую шпонку ставят с натягом. Иногда шпонке придают коническую форму.

Материалы

Стандартные шпонки изготовляют с чистотянутых стальных прутьев углеродистой по ГОСТ 380-71 и ГОСТ 1050-74 или легированной стали с пределом прочности не ниже 500 МПа. Значение допускаемых напряжений зависят от:

- режима работы,

- прочности материала вала и втулки,

- типа посадки втулки на вал.

Допускаемые напряжения на смятие при стальной ступице для неподвижных соединений при переходных посадках рекомендуют 80...150 МПа, при посадках с натягом 110...200 МПа; при чугунной ступице принимается 45…55 МПа.

Меньшие значения принимают для чугунных ступиц и при резких изменениях нагрузки.

В подвижных (в осевом направлении) соединениях допускаемые напряжения значительно снижают с целью предупреждения задира и ограничения износа. При этом принимают 20...30 МПа.

Значение зависит от характера нагрузки: для спокойной нагрузки принимается 120 МПа, при умеренных толчках 85 МПа, при ударных нагрузках 50 МПа.

Формат: pdf

Язык: русский, украинский

Размер: 540 КВ

Выбор и расчет посадок шпоночных соединений