Сварные соединения относятся к неразъемным соединениям. Соединение деталей при сварке сопровождается местным нагревом соединяемых поверхностей до расплавленного или пластичного состояния. Сваркой можно соединять как металлические, так и неметаллические детали.

Сварные соединения относятся к неразъемным соединениям. Соединение деталей при сварке сопровождается местным нагревом соединяемых поверхностей до расплавленного или пластичного состояния. Сваркой можно соединять как металлические, так и неметаллические детали.

Сварное соединение считается наиболее совершенным неразъемным соединением.

Преимущества:

- равнопрочность соединенных поверхностей,

- экономия материала;

- уменьшение массы по сравнению с заклепочными соединениями,

- высокая производительность и технологичность процесса сварки.

Недостатки:

- появление температурных напряжений и концентрация напряжения,

- коробление тонкостенных деталей.

Виды сварки:

- электродуговая,

- электроконтактная,

- газовая (химическая),

- сварка трением,

- сварка взрывом,

- сварка ультразвуком и др.

Наиболее распространенными видами сварки являются электродуговая, электроконтактная и газовая (химическая). Также применяют новые виды сварки – трением, взрывом, ультразвуком и др.

При электродуговой сварке под действием теплоты электрической дуги оплавляются соединяемые поверхности и их металл вместе с металлом электрода, обмазанным защитным покрытием или под слоем флюса, образуют прочный шов. Таким образом свариваются конструкционные стали любых марок. Электродуговая сварка высоколегированных сталей, а также сплавов на основе алюминия, меди, молибдена проводится в среде защитного газа – аргона или гелия. Металл практически неограниченной толщины позволяет сваривать электрошлаковая сварка.

При небольшой толщине свариваемых деталей применяют контактную сварку, основанную на использовании повышенного омического сопротивления в стыке деталей. Контактная сварка – высокопроизводительный вид сварки, широко применяемый в массовом производстве кузовов автомобилей, металлической обшивки железнодорожных вагонов, корпусов самолетов, арматуры, сварных труб, тонкостенных резервуаров и т.п. К видам контактной сварки относятся стыковая, точечная и шовная сварка.

При газовой сварке разогрев соединяемых поверхностей и прутка присадочного материала обеспечивается сгоранием газа (ацетилена) в струе кислорода. Такая сварка применяется для герметичного соединения деталей относительно малой толщины.

Виды соединений при электродуговой сварке

При электродуговой сварке в зависимости от взаимного расположения деталей отличаются соединения

- встык,

- внахлест,

- тавровове,

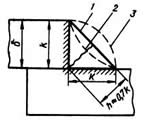

- угловое.

При этом увеличение толщины деталей нуждается в дополнительной обработке поверхностей.

Расчеты на прочность

Сварка встык

При расчетах соединений контролируется условие прочности: при нагрузке сжимающей (растягивающей) силой F и изгибающим моментом М.

Сварка внахлестку

Соединения внахлестку выполняется с помощью угловых швов. В зависимости от поперечного перереза различают угловые швы:

- нормальные,

- вогнутые,

- выпуклые.

Наиболее распространенные нормальные швы. Вогнутые швы уменьшают концентрацию напряжений и применяются при переменных нагрузках.

В зависимости от расположения различают: лобовые, фланговые и косые швы. Лобовые швы располагаются перпендикулярно к линии действия силы, нагружающей соединение, фланговые располагаются параллельно.

При расчетах для соединений внахлестку, нагруженных силой F, контролируется условие прочности на срез.

При тавровом соединении элементы располагаются во взаимно перпендикулярных плоскостях, сварка выполняется стыковым швом с обработкой кромок и угловыми швами без обработки кромок.

Точечная сварка

Для соединения деталей из тонколистового материала применяют точечную контактную сварку. Соединение при точечной сварке рассчитывают на срез.

При точечной сварке наблюдается большая концентрация напряжений, поэтому такие соединения плохо работают при переменных нагрузках.

Шовная сварка

Условие прочности при шовной сварке на срез. По сравнению с точечной, шовная сварка имеет меньшую концентрацию напряжений и большую герметичность.

Формат: pdf

Размер: 550КВ

Язык: русский, украинский