|

Способы резки металла: лазерная резка и не только

Обзор: Использование лазера для разрезания заготовок является относительно новым способом металлообработки. Для этого используется узкий оптический луч, но отличающийся большой интенсивностью излучения.

|

|

Рейтинг: 2 - количество голосов за статью

Публикация:

Публикация:

10.10.2018,

в категории "Промышленность и оборудование"

Просмотр: эта статья прочитана 1726 раз

Способы резки металла: лазерная резка и не только

Такой вид обработки металла, как резка, широко востребован и в частном хозяйстве, и в промышленности. Многие люди, как владельцы крупных промышленных предприятий, так и небольших частных мастерских, задаются вопросом – «Чем резать металл лучше всего?».

Сегодня существует несколько способов резки металлов, каждый из которых имеет свои особенности, преимущества и недостатки. Основными критериями выбора того или иного способа являются:

- Скорость резки металлической заготовки.

- Максимальная толщина разрезаемой заготовки.

- Стоимость оборудования.

- Затраты на его эксплуатацию, в том числе на расходные материалы и электроэнергию.

В зависимости от этих факторов осуществляется выбор способа резки и соответствующего металлообрабатывающего оборудования.

Холодная, или механическая, резка

Обработка металлических заготовок путём механического воздействия – наиболее старинный способ резки. Ранее для раскройки металлических листов, разрезания труб и прутков использовались ручные пилы и лобзики со специальным полотном. Такие ручные инструменты используются и сегодня многими домашними умельцами. Однако, они всё более уступают место электрическим приборам, которые с успехом используются как в быту, так и в промышленности.

Чем режут металл сегодня при механической, или, как её ещё называют, холодной резке? Среди современных металлорежущих приспособлений, работающих по принципу механического воздействия, имеются:

- Болгарка, или угловая шлифмашинка – ручной инструмент, предназначаемый как для разрезания заготовки, так и для зачистки стыков, швов и различных неровностей. Бывают разной мощности, от сотен до тысяч киловатт, имеют разную глубину пропила. Применяются в быту, в ремонтных мастерских, в строительстве. Плюсом болгарки является её высокая мобильность, малая масса, удобство использования. Минус – ограниченная производительность и мощность.

- Циркуляционная пила по металлу – разновидность болгарки, только изготовленная в виде стационарного станка. Имеет большую мощность, диаметр отрезного круга, и, следовательно, более высокую производительность. Используется для нарезки труб, арматуры и прутков.

- Гильотина. Стационарное приспособление, предназначенное для рубки металлических листов и прутков арматуры на заготовки нужного размера. Вариант гильотины – электрические ножницы по металлу. Гильотина имеет ограничения по толщине разрубаемого металла. Плюс – высокая скорость рубки и высокая точность. Минус – стационарная установка и необходимость отдельного рабочего пространства.

- Ленточный станок. Представляет собой два маховика, установленных по разным сторонам ленточной пилы, и приводящихся в движение электродвигателем. Позволяет распиливать довольно толстые трубы, болванки и иные массивные заготовки. Из-за высокого нагрева пилящего полотна, прежде чем разрезать металл, следует позаботиться о подводке к нему охлаждающей жидкости. Устанавливается стационарно, недостатки те же, что и у гильотины.

- Гидроабразивный станок. Применяется для раскройки листов при помощи тонкой струи воды, подаваемой под высоким давлением. Для большей эффективности в водяную струю подмешиваются различные мелкие абразивные материалы, например, песок.

Горячая резка металла

Горячая резка подразумевает разрезание металла путём термического воздействия на него. При этом линия распила образуется за счёт расплавления металла в месте термического воздействия, и выдувания его сжатым воздухом. Правда, в отдельных случаях, например, при лазерной резке, распил получается настолько тонким, что выдувать расплав нет необходимости.

К термическим видам резки металла относятся:

- Газовая (кислородная, ацетиленовая).

- Лазерная.

- Плазменная.

- Электродуговая.

Рассмотрим подробнее каждый из этих способов.

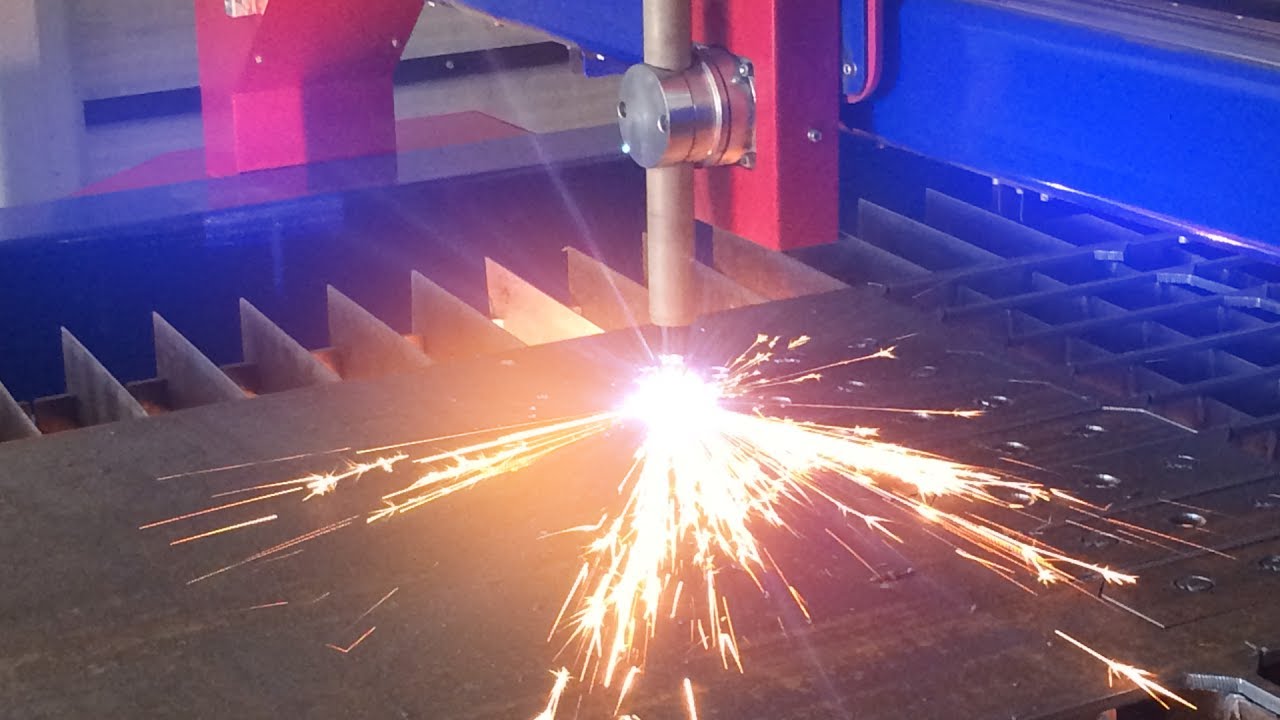

Лазерная

Использование лазера для разрезания заготовок является относительно новым способом металлообработки. Для этого используется узкий оптический луч, но отличающийся большой интенсивностью излучения. Сегодня на многих предприятиях устанавливается оборудование для лазерной раскройки металлических заготовок. Из-за его высокой стоимости, приобретать его для бытовых нужд не представляется целесообразным. Проще обратиться в специальные организации.

Более подробно об этом можно узнать в интернете. Например, на данной странице у вас есть возможность ознакомиться с тем, что из себя представляет лазерная резка http://novola.ru/ либо на другом ресурсе по вашему желанию.

Сущность технологии заключается в нагреве металлической поверхности тонким лазерным пучком до температуры плавления. Между тем, соседние с распилом участки заготовки не расплавляются, и не образуют наплывов. В результате, достигается высочайшая точность и чистота разреза. Кроме металлических деталей разрезать лазером возможно и другие твёрдые материалы, способные плавиться – например, созданные на основе различных полимеров, стекла и керамики. Лазерные станки снабжаются системами компьютерного программирования, благодаря чему возможна закладка в его память сложных рисунков для автономного вырезания заготовок.

К плюсам лазерного метода относятся:

- Высокая скорость разрезания.

- Отсутствие температурной деформации металлических деталей.

- Идеально ровный срез.

- Отсутствие мусора и отходов в виде стружки, опилок, капель расплава.

- Автоматизация производства.

Среди минусов лазера следует указать:

- Небольшая максимальная толщина разрезаемого листа – обычно не более 2 - 2,5 см.

- Невозможность разрезать лист из алюминиевых сплавов, а также нержавеющую, хромированную, оцинкованную или никелированную сталь. Это связано с высоким коэффициентом их поверхностного отражения, что не позволяет нагреть их лучом до температуры плавления.

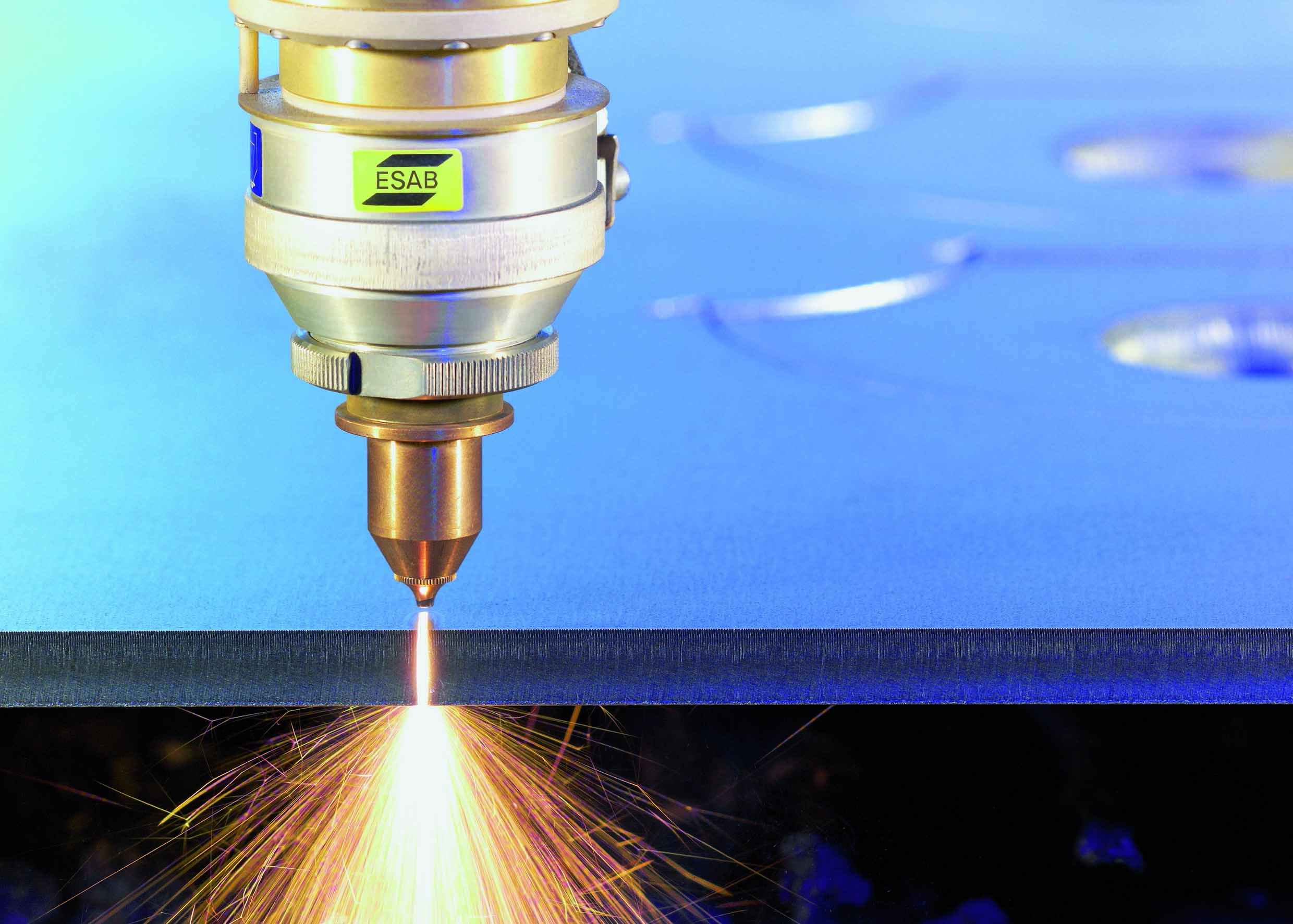

Плазменная

При плазменной резке для распила применяется пучок высокотемпературных заряженных частиц. Плазменный поток образуется в результате пропуска через струю газа электрической дуги. Ионизируемый газ разогревается до сверхвысоких температур, достигающих 15 тыс. Со. Для цветных металлов и сплавов, а также для легированных сталей, в качестве ионизируемого газа применяют аргон, азот, водород. Для резки обычной стали и алюминиевых сплавов – используется кислород.

Технология работы плазменного металлорежущего станка такова:

- На конец резака с закреплённым на нём тугоплавким вольфрамовым электродом подаётся высокое напряжение. В результате между электродом и металлической заготовкой образуется электродуга.

- Сквозь дугу под большим давлением пропускается газ.

- В результате взаимодействия газа с электричеством высокого напряжения происходит его ионизация, и образуется плазменный пучок.

- Тонкий пучок плазмы расплавляет металл в месте разреза, а нагнетаемый под давлением газ выдувает расплав.

Плюсы плазменной резки:

- Высокая скорость работы плазмотрона, почти в четыре раза превышающая таковую у лазерного станка, и в 10 – 15 раз у механических станков.

- Большая, до 15 см, толщина разрезаемого материала.

Минусы использования плазмотрона:

- Высокая стоимость оборудования.

- После разреза требуется дополнительная механическая обработка краёв реза.

- Возможна температурная деформация краёв разреза.

Газовая и электродуговая

Эти два метода достаточно давно применяются для нарезки заготовок. При этом электросварочный аппарат применяется в ограниченных целях – в основном строительной промышленности, при необходимости срезать тонкие прутки или арматуру. Гораздо распространённые газовая резка с использованием специального оборудования – автогена (резака), пропановых и кислородных баллонов. Ацетиленовая сварка производится по той же технологии, но вместо смеси кислорода и пропана применяется горючий газ ацетилен, выделяющийся в специальных ёмкостях при реакции карбида и воды.

Оборудование для газорезки бывает переносным и стационарным, используемым в промышленных масштабах. Технология работы здесь довольно проста. Из газовых баллонов по шлангам в резак подаётся сжатый газ. На конце резака он воспламеняется и смешивается (кислород с пропаном или ацетиленом). В результате образуется струя раскалённого газа, толщину и напор которой можно регулировать. Среди положительных моментов данного метода следует отметить:

- Возможность разрезать материал толщиной до 30 см.

- Сравнительно невысокая стоимость оборудования, доступная не только промышленным предприятиям, но и частным лицам.

- Высокая мобильность и энергонезависимость, что делает газорезное оборудование незаменимым вдали от источников электричества, а также в строительстве.

К минусам подобного способа резки металла относятся:

- Высокая пожароопасность, в связи с чем, перед началом работы резчик должен пройти соответствующие курсы, и иметь допуск.

- Более низкая производительность труда, чем при использовании лазера и плазмы.

- Края разреза получаются неровными, и требуют дополнительной обработки.