Соединения являются важными элементами машиностроительных конструкций. Опыт эксплуатации транспортных технических средств показал, что большое количество отказов в их работе связано с неудовлетворительным качеством соединений. Поэтому основным критерием работоспособности соединений (а также соответствующих расчетов) является прочность.

Соединения являются важными элементами машиностроительных конструкций. Опыт эксплуатации транспортных технических средств показал, что большое количество отказов в их работе связано с неудовлетворительным качеством соединений. Поэтому основным критерием работоспособности соединений (а также соответствующих расчетов) является прочность.

По признаку разъёмности все виды соединений можно разделить на

К разъемным соединениям, которые могут разбираться без повреждения составляющих их деталей, принадлежат:

- резьбовые;

- шпоночные;

- шлицевые;

- профильные;

- штифтовые;

- клиновые.

К неразъемным соединениям, которые не могут разбираться без повреждения составляющих их деталей, принадлежат:

- сварные;

- заклепочные;

- паянные;

- клеевые.

Резьбовые соединения

Резьба – это выступы, образованные на основной поверхности винтов или гаек и расположенные по винтовой линии.

Резьбовые соединения − наиболее распространенные разъемные соединений, осуществляющиеся при помощи деталей, имеющих внешнюю (болты, винты, шпильки и др.) и внутреннюю (гайки, резьбовые отверстия в корпусных деталях) резьбу.

Преимущества:

- высокая надежность;

- удобство сборки и разборки;

- возможность создания больших осевых нагрузок;

- относительно небольшая стоимость, обусловленная стандартизацией и массовым производством крепежных резьбовых деталей.

Недостатки:

- концентрация напряжений во впадинах резьбы, снижающая усталостную прочность соединения;

- необходимость применения во многих случаях средств стопорения (для предотвращения самоотвинчивания резьбы).

Классификация резьбы

По форме основной поверхности:

- цилиндрические (наиболее распространены);

- конические (применяют для плотных соединений труб, пробок и т.п.).

По форме профиля резьбы

- треугольная (соответствующий контур abc на рисунке 1, а),

- прямоугольная,

- трапецеидальная,

- круглая и другие резьбы.

По направлению винтовой линии :

- правая (наиболее распространена)

- левая.

По числу заходов

- однозаходная (наиболее распространенную),

- двухзаходная и другие резьбы.

Многозаходные резьбы применяются в винтовых механизмах.

По назначению:

- крепежная;

- метрическая с треугольным профилем – основная крепежная резьба;

- трубная – с закругленными вершинами и впадинами (ГОСТ 6357-73);

- круглая (ГОСТ 6042-71) и др.

- ходовая (для винтовых механизмов)

- трапецеидальная симметричная (ГОСТ 9484-73);

- упорная (ГОСТ 10177-62);

- прямоугольная.

Основныее геометрические параметры

- d – внешний диаметр;

- d1 – внутренний диаметр;

- d2 – средний диаметр;

- h – рабочая высота профиля;

- р – шаг резьбы;

- р1 – ход резьбы (р1= рn, где n – число заходов);

- угол профиля;

- угол подъема винтовой линии по среднему диаметру,

Все геометрические параметры резьбы и допуски на их размеры регламентируются соответствующими стандартами.

Требования к резьбе

Основные требования к крепежной резьбе:

- прочность;

- технологичность;

- относительно большие силы трения в резьбе, предотвращающие самоотвинчивание.

Основные требования к ходовой резьбе:

- малые силы трения для увеличения ККД и уменьшения износ;,

- прочность;

- технологичность.

Изготовление резьбы проводится нарезанием вручную метчиками или плашками, нарезанием на токарно-винторезных станках и специальных станках, фрезерованием, накаткой, литьем (для деталей с пластмассы, стекла, металлокерамики) и выдавливанием (для деталей из жести, пластмассы).

Классификация крепежных деталей

Резьбовые соединения осуществляются с применением крепежных деталей, к которым относятся

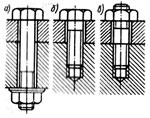

- болты ;

- винты ;

- шпильки с гайками .

При необходимости резьба нарезается на споряженных поверхностях соединяемых деталей.

Преимуществами болтовых соединений является то, что не нужно нарезать резьбу в соединяемых деталях. Это особенно важно в тех случаях, когда материал детали не может обеспечить достаточную прочность резьбы.

Недостатки болтового соединения:

- обе соединенные детали должны иметь места для расположения гайки или головки винта;

- при завинчивании и отвинчивании гайки необходимо удерживать головку винта от проворачивания;

- по сравнению с винтовым, болтовое соединение немного увеличивает массу изделия и больше искажает его внешние очертания.

Винты и шпильки применяют в тех случаях, когда применение болтов невозможно или нерационально. Например, нет места для размещения гайки (головки), нет доступа к гайке (головке), при большой толщине детали необходимо глубокое сверление и длинный болт и т.п.

Если при эксплуатации деталь часто снимают и потом снова ставят на место, то ее следует крепить болтами или шпильками, потому что винты при многоразовом завинчивании могут повредить резьбу в детали. Повреждение резьбы более вероятно для малопрочных хрупких материалов, например из чугуна, дюралюминия и т.п.

Подкладную шайбу ставят под гайку или головку винта для

- уменьшения смятия детали гайкой, если деталь изготовлена из менее прочного материала (пластмассы, алюминия, дерева и т.п.);

- для предотвращения чистых поверхностей деталей от царапин при завинчивании гайки (винта); для перекрытия большого зазора отверстия.

В других случаях подкладную шайбу ставить нецелесообразно. Кроме подкладных шайб применяют стопорные или предохранительные шайбы, предотвращающие от самоотвинчивания.

Механические свойства крепежных деталей нормируются. Согласно ГОСТ 1759-70 на болты, винты и шпильки установлены 12 классов прочности, каждый с которых обозначается двумя числами. При этом первое число, умноженное на 100, означает предел прочности необходимого материала , а второе, умноженное на 10 (в процентах), – отношение предела текучести к пределу прочности. На гайки установлены 7 классов прочности при обозначении каждого одним числом, которое умноженное на 100, дает значение механических напряжений от исследуемой нагрузки F.

Размер: 500 КВ

Формат: pdf

Язык: русский, украинский